石油化工實(shí)訓(xùn)裝置1018

DCS控制綜合化工實(shí)訓(xùn)裝置

一、功能特點(diǎn)

1���、能夠完整體現(xiàn)化工企業(yè)典型化學(xué)反應(yīng)過程及精餾分離過程。

(1)滿足工藝類����、機(jī)械類及過程控制類專業(yè)學(xué)生認(rèn)識(shí)實(shí)習(xí)要求。

(2)滿足工藝類���、機(jī)械類及過程控制類專業(yè)學(xué)生實(shí)訓(xùn)操作要求���。

(3)滿足工藝類、機(jī)械類及過程控制類專業(yè)教師科研實(shí)驗(yàn)要求�。

(4)滿足石油化工工業(yè)小批量生產(chǎn)要求。

(5)能完成8項(xiàng)流體輸送��、管路拆裝��、傳熱����、精餾等化工單元操作實(shí)訓(xùn)、18項(xiàng)化學(xué)反應(yīng)過程崗位操作技能訓(xùn)練和22項(xiàng)精餾過程崗位操作技能訓(xùn)練��。

(6)裝置具有故障設(shè)置功能���,通過無(wú)線遙控器隱蔽發(fā)出故障干擾信號(hào),能使正常運(yùn)行的裝置出現(xiàn)真實(shí)異常現(xiàn)象���,培訓(xùn)學(xué)員發(fā)現(xiàn)���、分析、排除工業(yè)生產(chǎn)過程故障的技能�����。

(7)裝置提供數(shù)字通訊信號(hào)使DCS控制室的計(jì)算機(jī)對(duì)現(xiàn)場(chǎng)數(shù)據(jù)進(jìn)行采集�����、監(jiān)控����。

(8)能夠通過計(jì)算機(jī)完成對(duì)設(shè)備的開停機(jī),運(yùn)行操作����,數(shù)據(jù)記錄分析,報(bào)表輸出存儲(chǔ)等全部實(shí)驗(yàn)實(shí)訓(xùn)功能�����。

(9)裝置具有技能考核評(píng)分系統(tǒng),能自動(dòng)對(duì)學(xué)員的實(shí)驗(yàn)操作過程進(jìn)行客觀全面的評(píng)價(jià)���。

(10)裝置運(yùn)行成本低��,環(huán)保安全�����,并可重復(fù)利用���。

2、工藝實(shí)訓(xùn)

(1)考查溫度�、壓力、流量���、轉(zhuǎn)速等條件變化對(duì)化學(xué)反應(yīng)過程的影響�����。

(2)使學(xué)員掌握化學(xué)反應(yīng)過程的原理和流程���,化學(xué)反應(yīng)器操作及影響因素,化學(xué)反應(yīng)器的結(jié)構(gòu)等�����,以及維護(hù)保養(yǎng)化學(xué)反應(yīng)器的知識(shí)�。

(3)考查溫度、壓力����、進(jìn)料位置、進(jìn)料組成�、回流比等對(duì)精餾分離過程的影響。

(4)測(cè)定全回流和不同回流比條件下�,精餾塔的理論塔板數(shù)Nt和填料等板高度HETP。

(5)除能夠進(jìn)行常規(guī)精餾操作外����,還能夠進(jìn)行反應(yīng)精餾、共沸精餾����、萃取精餾等特殊精餾操作過程。

(6)能夠進(jìn)行單塔操作��、串連操作及組合操作���。

(7)能夠進(jìn)行連續(xù)精餾操作和間歇精餾操作過程����。

3、化工機(jī)械實(shí)訓(xùn)

(1)能夠進(jìn)行化工典型設(shè)備的安裝檢修及結(jié)構(gòu)設(shè)計(jì)實(shí)訓(xùn)����。

(2)能夠進(jìn)行設(shè)備的平面、立面布置及相關(guān)繪圖實(shí)訓(xùn)��。

(3)使學(xué)員掌握化工典型設(shè)備的應(yīng)用特點(diǎn)���。

4��、過程控制實(shí)訓(xùn)

控制方案的多樣性與開放性:對(duì)于該實(shí)驗(yàn) 裝置���,學(xué)生可以選擇應(yīng)用各種控制方案,如單回路控制��、串級(jí)控制�����、前饋控制��、比值控制�、均勻等常規(guī)控制方案與多回路控制��、多變量解耦控制與預(yù)測(cè)控制�、非線性 控制等復(fù)雜先進(jìn)控制方案��??赏瓿上率鰧?shí)驗(yàn)實(shí)訓(xùn)項(xiàng)目:對(duì)象機(jī)理模型的建立與實(shí)驗(yàn)驗(yàn)證�����、對(duì)象非線性特性的實(shí)驗(yàn)驗(yàn)證與分析����、解耦控制實(shí)驗(yàn)、非線性控制系統(tǒng)實(shí)驗(yàn)�����、 預(yù)測(cè)控制系統(tǒng)實(shí)驗(yàn) �。

采用先進(jìn)的DCS控制系統(tǒng),配備標(biāo)準(zhǔn)工業(yè)機(jī)柜�����,3個(gè)DCS操作站�����,1個(gè)DCS工程師站,可進(jìn)行DCS組態(tài)與控制實(shí)驗(yàn)�。

具有系統(tǒng)信號(hào)連鎖保護(hù)功能,當(dāng)出現(xiàn)工藝設(shè)備超壓����、超溫等異常狀態(tài)時(shí),系統(tǒng)應(yīng)及時(shí)報(bào)警并自動(dòng)安全停車����。

可對(duì)溫度、壓力�����、液位����、流量等參數(shù)進(jìn)行控制,并可完成電機(jī)變頻控制系統(tǒng)實(shí)驗(yàn)��。

掌握精餾塔�、換熱器(加熱爐)、反應(yīng)器、泵等典型工藝設(shè)備的控制原理與方案���。

主要機(jī)動(dòng)設(shè)備的啟��、停除就地控制外����,還可由DCS操作����、控制并顯示運(yùn)行狀態(tài)。

主要工藝參數(shù)具有就地指示功能���。

5、生產(chǎn)性實(shí)訓(xùn)

(1)考查由化學(xué)反應(yīng)過程和精餾分離過程組成的典型化工系統(tǒng)的運(yùn)行��。

(2)考查系統(tǒng)中各點(diǎn)壓力�����、物料及能量的平衡問題��。

(3)考查各主要操作因素改變對(duì)生產(chǎn)系統(tǒng)的影響����。

(4)能夠安全��、長(zhǎng)周期運(yùn)行�����,滿足企業(yè)多班制連續(xù)操作要求�。

6���、石化中試放大及小批量生產(chǎn)

(1)能夠滿足表面活性劑���,煉油化工助劑、添加劑��、精細(xì)化學(xué)品等產(chǎn)品的開發(fā)����、中試研究工作。

(2)能夠完成小批量產(chǎn)品的試生產(chǎn)工作����。

二、系統(tǒng)構(gòu)成

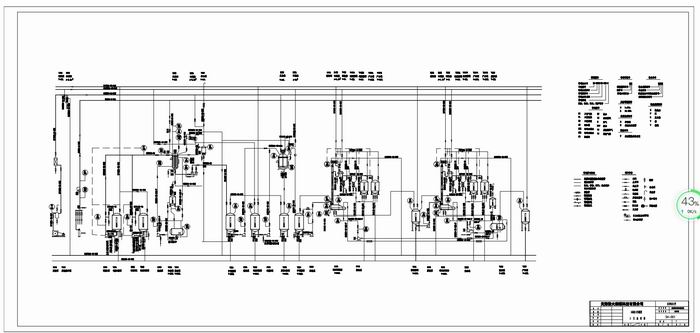

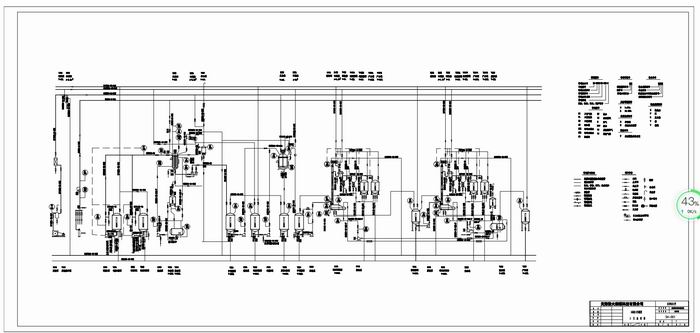

整套裝置完全按照工廠實(shí)際生產(chǎn)狀況并結(jié)合教學(xué)實(shí)訓(xùn)的要求進(jìn)行工程化設(shè)計(jì)����,系統(tǒng)由若干個(gè)子系統(tǒng)構(gòu)成����。主框架��,反應(yīng)釜系統(tǒng)���,中和釜系統(tǒng)����,第一精餾塔系統(tǒng)����,第二精餾塔系統(tǒng),冷卻水系統(tǒng)��,真空系統(tǒng)��,供氣系統(tǒng)��,公共導(dǎo)熱油系統(tǒng)���,儀表及DCS系統(tǒng),輔助系統(tǒng)等。

DCS控制系統(tǒng)方案

采用先進(jìn)的DCS控制系統(tǒng)實(shí)現(xiàn)裝置的控制���、監(jiān)視���、報(bào)警、流程圖顯示���、報(bào)表生成與打印等功能����,配備標(biāo)準(zhǔn)工業(yè)機(jī)柜����,3個(gè)DCS操作站,1個(gè)DCS工程師站�;

精餾塔進(jìn)料位置、溫度��、流量顯示及控制�����;

精餾塔塔頂壓力�����、溫度、回流量顯示及控制���;

精餾塔塔底液位���、溫度、壓力顯示及控制����;

精餾塔冷凝器、再沸器溫度顯示及控制����;

精餾塔原料罐、產(chǎn)品罐���、中間罐液位顯示及控制��;

精餾塔塔板間溫差顯示及控制;

反應(yīng)器攪拌轉(zhuǎn)速��、溫度��、壓力顯示及控制;

中和釜攪拌轉(zhuǎn)速�、溫度、壓力顯示及控制�;

供熱系統(tǒng)溫度、壓力顯示及控制��;

循環(huán)水系統(tǒng)壓力�����、流量顯示及控制��;

4.工藝流程